“半导小芯”成长记:从晶圆到芯片的灵魂环节

硅晶圆,只是“半导小芯”的“空白画布”。要让它拥有强大算力,还需要经历光刻、刻蚀、掺杂等核心工艺——其中光刻被称为“芯片制造的灵魂环节”,刻蚀与掺杂则是塑造芯片“功能器官”的关键。这一系列工序,就像在微米级的“画布”上雕刻精密电路,每一步都需要尖端设备的精准加持。

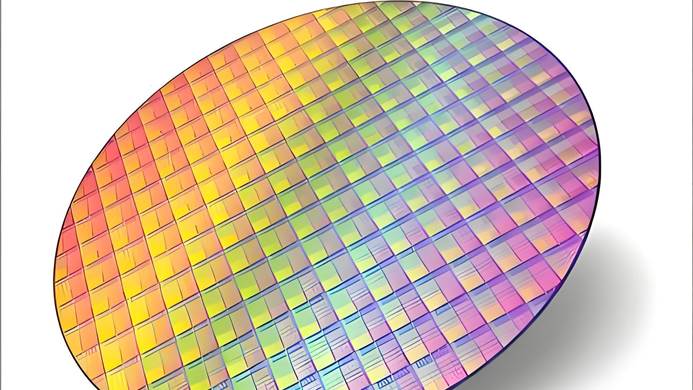

硅晶圆(图片来源于网络)

第一站:光刻——给小芯刻下“电路地图”

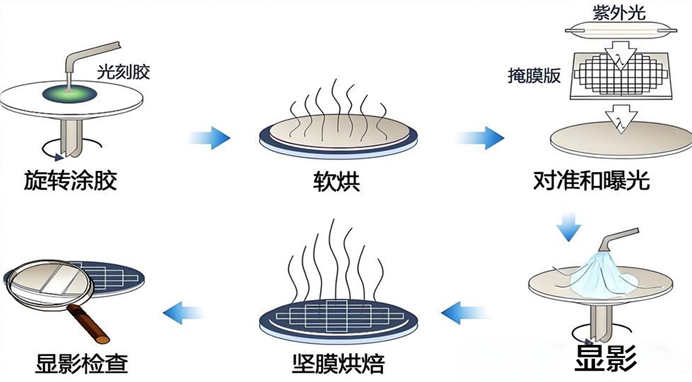

光刻就像“超级刻字”,目的是把设计好的电路图案精准“印”在硅晶圆上。工艺开始前,晶圆需先经清洗设备去除杂质,再由芯源微电子的涂胶显影机均匀涂上一层对光敏感的光刻胶。

对于28nm及以上的成熟工艺,国内主流使用上海微电子的DUV光刻机:深紫外光透过带有电路图案的光刻版,将图案精准投影到光刻胶上。曝光后的晶圆经过显影,被光照到的光刻胶会溶解,露出下方的硅片,未曝光部分则保留形成“保护罩”——这就是电路的“初步轮廓”。先进芯片的电路极其复杂,需要重复30多道光刻工序,每一次对准精度都要达到纳米级,稍有偏差就会导致芯片“先天残疾”。

光刻工艺流程(图片来源于网络)

第二站:刻蚀与掺杂——给小芯塑造“功能器官”

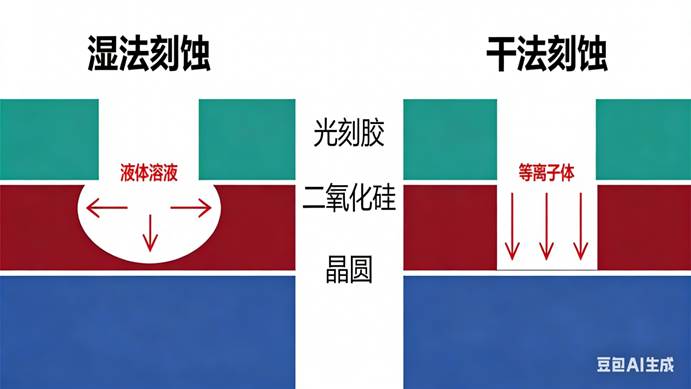

1. 刻蚀:给电路图案“刻成型”

有了光刻胶形成的“保护罩”,就需要刻蚀机进行“精准雕刻”。中微公司的刻蚀机已达到全球顶尖水平,其5nm制程设备能在硅片上刻出比头发丝细千倍的沟槽。刻蚀时,反应腔内产生的等离子体像“微小炮弹”一样,轰击未被光刻胶保护的硅片部分,将多余材料去除,让电路图案清晰“成型”。刻蚀完成后,再通过去胶设备清除残留的光刻胶。

2. 掺杂:给晶体管“赋能力”

为了让芯片的核心部件——晶体管具备导电特性,需要进行掺杂工艺。北方华创的离子注入机将硼、磷等杂质离子加速后,精准注入硅片内部,改变局部导电性能。通过控制离子的能量和剂量,能精准调节晶体管的开关速度和功耗,确保每一颗晶体管的性能一致——这是芯片实现算力的核心基础。

晶圆刻蚀(图片来源于网络)

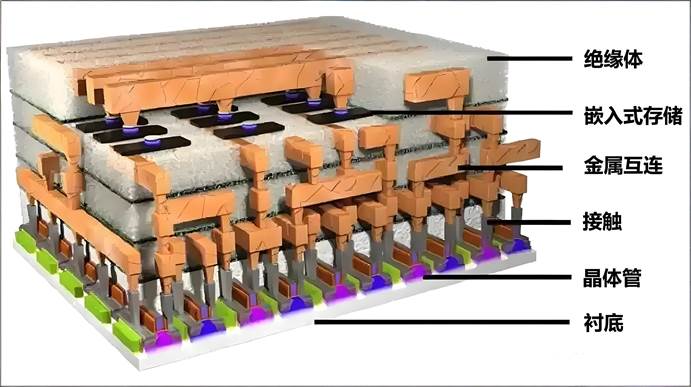

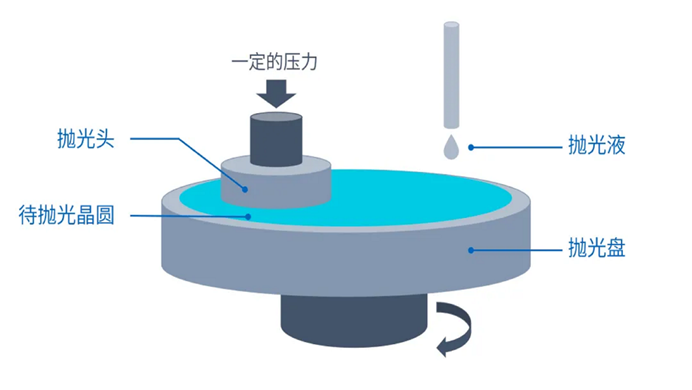

第三站:薄膜沉积与抛光——给小芯搭建“神经网络”

晶体管做好后,需要用金属导线连接成完整电路,这就像给小芯搭建“神经网络”,这一步依赖薄膜沉积和化学机械抛光(CMP)技术。

在半导体工艺里,沉积是指在原子或分子水平上,将材料沉积在晶圆表面作为一个薄层的过程。沉积工艺就像是喷涂刷,将涂料均匀的薄薄喷洒在晶圆表面上。薄膜沉积设备负责“铺路”和“绝缘”:用CVD(化学气相沉积)设备沉积氧化硅等绝缘薄膜,隔绝不同电路;用PVD(物理气相沉积)设备沉积铜、铝等金属薄膜,作为导电导线。

成品芯片架构图(图片来源于网络)

金属层和绝缘层交替沉积后,晶圆表面会变得凹凸不平。CMP设结合化学腐蚀和机械研磨,像“超级抛光机”一样将晶圆表面磨至纳米级平整,确保后续金属层的精准连接。

化学机械抛光(CMP)工艺(图片来源网络)

制造后的晶圆(图片来源于网络)

中国力量:小芯成长路上的“护航者”

在从晶圆到芯片的关键环节,中国企业已实现多个设备的国产替代突破:除了上海微电子的DUV光刻机、中微公司的刻蚀机、北方华创的离子注入机,拓荆科技的薄膜沉积设备、华海清科的抛光设备等也已逐步进入国内主流晶圆厂,为“半导小芯”的成长提供了关键的本土设备支撑。