“半导小芯”成长记:封装测试——给芯片穿上“战甲”拿“通行证”

经过设计的“蓝图规划”和制造的“肉身塑造”,“半导小芯”已初具雏形——从晶圆切割下的晶粒如同刚出炉的“小勇士”,脆弱且无法直接工作。必须经封装测试两道关键工序:封装为其穿上防护“战甲”,测试颁发“合格通行证”。这趟收官之旅中,中国封装测试企业已是全球中坚力量。

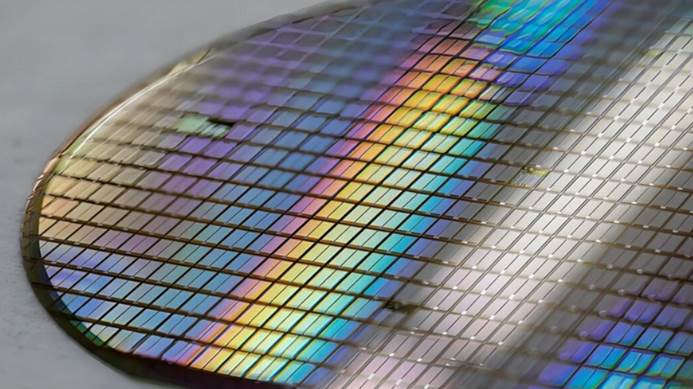

前奏:晶粒分选——给小芯做“初步筛选”

切割后的晶粒并非全合格,第一步是晶粒分选(初检)。全自动分选机通过高精度视觉系统逐一审视晶粒,检查外观破损、电路引线完好度,机械臂将合格晶粒送入料盒,剔除裂纹、缺角等残次品,避免后续无效加工。国内分选设备精度达微米级,可识别0.1毫米以下微小缺陷。

晶圆切割为晶粒(图片来源网络)

核心:封装三步曲——打造多功能“战甲”

封装绝非简单打包,而是打造集防护、连接、散热于一体的“战甲”,按用途分为DIP直插式、QFP四方扁平式、BGA球栅阵列式等。核心流程分三步,每步都依赖精密设备:

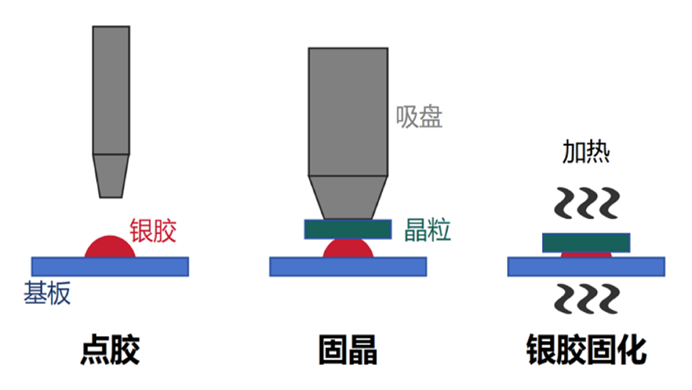

第一步:固晶——给小芯找“贴身底座”

核心作用:将晶粒精准固定在封装基板上,基板负责传递信号、分散热量。

步骤分解:1. 点胶:在基板指定位置涂覆银胶;2. 拾取:固晶机机械臂吸嘴精准抓取芝麻大小的晶粒;3. 贴合:将晶粒放置在银胶处;4. 固化:加热使银胶凝固固定。

关键指标:定位精度误差≤5微米(细于头发丝)。

固晶流程(图片来源于网络)

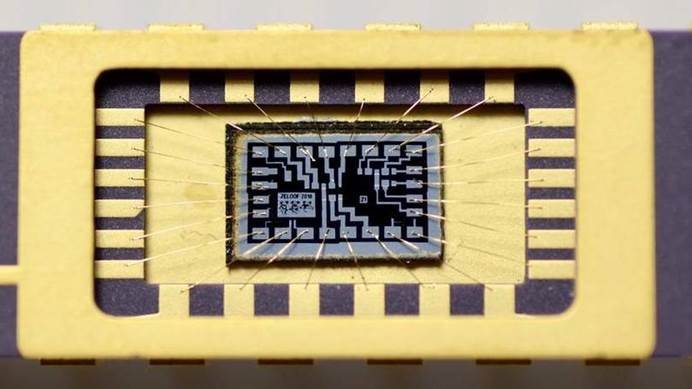

第二步:键合——给小芯接“信号电线”

核心作用:连接晶粒焊盘与基板引脚,保障信号稳定传输。

步骤分解:1. 穿丝:金线键合机引出25微米直径金丝;2. 点焊:将金丝一端固定在晶粒焊盘;3. 走线:机械臂精准牵引金丝至基板引脚;4. 点焊固定:通过超声振动+压力+温度形成牢固金属键合。

关键难度:复杂CPU需上千根金丝连接,零差错。

引线键合(Wire Bonding)流程(图片来源于网络)

键合后的芯片(图片来源于网络)

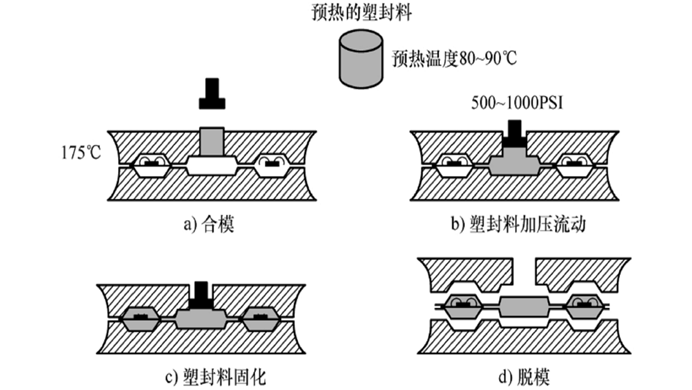

第三步:塑封——给小芯穿“硬壳防护”

核心作用:用环氧树脂包裹核心部件,抵御高温、潮湿、震动。

步骤分解:1. 合模:将固晶键合后的组件放入模具;2. 注胶加压流动:塑封机注入环氧树脂;3. 固化:加热使封装材料变硬定型;4. 脱模:取出封装后的组件。

材料要求:耐高温、抗潮湿、绝缘性强。

塑封工艺步骤(图片来源于网络)

基本的封装外形(图片来源于网络)

终关:测试——给小芯发“上岗通行证”

核心目的:检测算力、功耗、稳定性,不合格品剔除。

两大阶段:1. 初测:塑封后检测键合、塑封对电路功能的影响,通过探针施加电压信号模拟工作场景;2. 终测:极端环境测试(-40℃严寒至125℃高温、高湿度、强电磁干扰),同步检测功耗。

合格标识:激光打标机刻上型号、生产日期,完成包装。

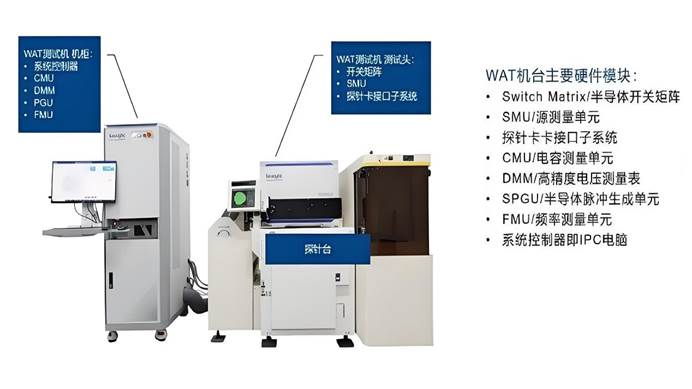

芯片测试机(图片来源于网络)

落地重庆:合格芯片赋能笔电产业

拿到“通行证”的芯片,大量涌入重庆笔电产业集群。重庆作为全球重要笔电生产基地,年产笔记本电脑超6000万台,芯片是笔电的“核心大脑”——封装测试后的处理器芯片负责运算,存储芯片保障数据留存,传感器芯片实现触控、温控等功能。

长电科技、华天科技等国内企业在重庆的封装测试基地,就近为惠普、华硕等笔电厂商提供配套芯片服务,缩短供应链周期、降低成本,助力重庆笔电产业实现“本地造、本地供”的产业升级,让“半导小芯”真正服务地方经济发展。